Она дает ответ на вопрос, что такое сварочный полуавтомат.

Эта схема уже с дополнительным трансформатором на блоке управления + куллер. У меня же полуавтомат был собран еще хуже - без этого. Все питалось только от силового трансформатора.

Основным недостатком такой схемы было то что схема не была гальванически развязана по этому работала из первого дня ужасно и нестабильно. Постоянные рывки подачи проволоки, отгорание проволоки до зажигания дуги, набрызгивание шва. В общем пользоваться полуавтоматом было просто невозможно. Варить он не мог, скорее «кидал брызги». По этому пришлось весь полуавтомат перекопать вдоль и поперек.

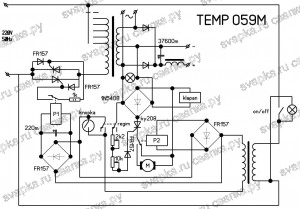

Изначально схема, по которой был собран полуавтомат на заводе:

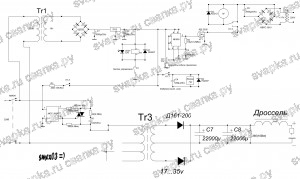

Окончательная схема по которой собирал полуавтомат:

Хочу поблагодарить автора сайта svapka.ru ! ![]()

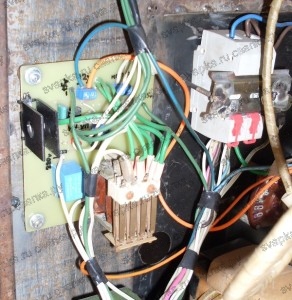

Почерпнул очень много нужной мне информации как по описанию так и сборке. По базовым схемам от рисовал подходящую для себя и начал сборку. Печатки схем, описание сборки дросселя, фото собранного полуавтомата прилагаю.

На блоке управления у меня стоит две релюшки, а не одна как на схеме. Объясняю почему. У меня было под рукой 2-е релюшки. Одна на 12в но маломощная и с 2-мя парами контактов. А вторая релюшка была мощная, на 4-е пары контактов но на 220в. По этому я 12-вольтовой релюшкой включаю вторую, та что на 220в. А она уже замыкает в свою очередь все что нужно: двигатель подачи проволоки, клапан, первичку через симистор.

Полуавтомат на практике после обновления работает просто прекрасно! Дуга стабильна, только шипит, подача проволоки плавная, без скачков. :)

Внешний вид полуавтомата (фото кликабельно):

«Дроссель 2-х обмоточный для полуавтомата» (на сердечниках ТС-180)

Для того чтобы сделать дроссель, нам понадобится:

- Два сердечника (20х45мм) от 2-х трансформаторов ТС-180 (4-е подковы). Общее сечение сердечника выйдет у нас: 18 мм2.

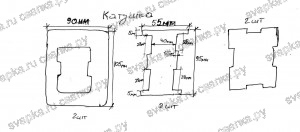

- Катушку изготавливаем из текстолита (толщину текстолита брал 1,5мм).

Сори, размеры забыл снять когда была еще в разобранном виде, но изготовить ее не сложно имея под рукой линейку и сердечники дросселя. Какой должен быть профиль деталей катушки, изображено на рисунке. Пилим!

- Немагнитный зазор между сердечниками, сделал 1,5мм (вырезал 4-е пятака с текстолита и наклеил на подковы сердечников).

- Провод:

а) медный одножильный провод в лаке, сечением 1,3 мм2.

б) медная шина сечением 18 мм2 (длина ее для намотки получилась около 12…13 метров!).

По поводу вычисления сечения провода:

Сечение жилы провода кабеля (площадь круга) легко вычислить по его диаметру. Достаточно величину диаметра жилы провода умножить саму на себя и на 0,785.

Пример: Есть провод диаметром 2 мм. Вычислим его сечение: 2 мм×2 мм×0,785=3,14 мм2. Такая точность вычисления не нужна и округлим значение до целого числа, сечение жилы диаметром 2 мм составляет 3 мм2. Диаметр проводника можно определить с помощью штангенциркуля с точностью до 0,1 мм или микрометра с точностью до 0,01 мм.

Первая обмотка вышла: 3-и слоя, всего выходит 170 витков.

Вторая обмотка медной шиной получилась: 4-е слоя, всего 38 витков (длина 12…13метров).

Внимание! Литцендратом (пучок проводов вместо шины) лучше не мотать - он просто не влезет по виткам в данной конструкции так как довольно толстый получается, я отказался от этой идеи и поехал купил на «точке сдачи меди» медную шину! :)

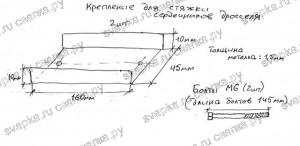

- Крепление для стягивания сердечников дросселя: два болта М6 (длина 145мм), два п-образные металлические пластины для стягивания сердечников (длина пластинки: 160мм, ширина 46мм, высота загнутых по краям буртиков 10мм, толщина металла пластинок 1,5мм).

На одной пластине с середины привариваем две гайки по краям в аккурат над отверстиями, стягиваем болтами к ним и болты будут торчать наружу еще где-то на 10…15мм, в будущем с их помощью прикрепим сам дроссель к корпусу сварочного полуавтомата, во как все продумано. :)

Готовый дроссель выглядит так:

Примечание:

После каждого слоя меди проматываем дополнительно слой изоляции. Простую изоленту по типу пленочных ПВХ использовать нельзя! При нагреве дросселя она поплывет! Можно использовать тряпичные термоустойчивые.

Изоляцию лично я брал трансформаторная специальная мягкая, термоустойчивая и очень липка. И в этом ее большой плюс, вся медь ложится на нее отлично, и нигде не будет гулять. Руки еле отрываешь от этой липкой изоляции при намотке. По текстуре очень похожа на бинт. Ею же так же изолируем медную шинку. Медную шину обматывал с перекрытием в 50% предыдущего витка (то есть получается толщина в два слоя изоляции на шине). Между первой и второй медными обмотками на катушке проматываем минимум 2…3 слоя изоляции.

Всю намотку делаем очень плотной, подтягиваем и укладываем каждый виток с хорошим усилием что бы проволока не гуляла по каркасу! Иначе при работе дросселя будет вибрировать и быстро перетрется между витками изоляция- дальше последует неминуемый межвитковый пробой и выход из строя дросселя. По этому мотаем все с душой и с натягом и притягом! И витки все влезут лучше. После полной намотки первой обмотки+изоляции можно еще промотать простой ниткой всю изоляцию притягивая ее хорошо. Это улучшит результат по плотности.

Толстую медную шинку мотать очень не просто по этому при работе лучше одеть рукавицы + запастись терпением! Она зараза будет упрямиться, но побороть ее можно однако! =) Мотнули виток, простукали со всех сторон легенько молотком, что бы плотно пристала к каркасу при намотке.(В середину катушки там где вставляются сердечники лучше вставить прямоугольный кусок деревяшки который плотно должен входить по отверстию- это для того что бы каркас катушки не лопнул и не повело его при намотке проводов).

Формула последовательности намотки:

- Сначала мотаем: 1 слой изоляции на каркас.

- Потом: 1-й слой провода 1,3 мм2.

- Далее мотаем: 1 слой изоляции.

- Далее мотаем: 2-й слой провода 1,3 мм2.

- Далее мотаем: 1 слой изоляции.

- Далее мотаем: 3-й слой провода 1,3 мм2.

- Далее мотаем: 3 слоя изоляции! Поздравляю! 50% дросселя намотано!

- Далее начинаем мотать: 1-й слой медной шины 18 мм2.

- Далее: 1 слой изоляции.

- Далее: 2-й слой медной шины 18 мм2.

- Далее: 1 слой изоляции.

- Далее: 3-й слой медной шины 18 мм2.

- Далее: 1 слой изоляции.

- Далее: 4-й слой медной шины 18 мм2.

- Далее: 2…3 слоя изоляции. Дроссель намотан! Поздравляю!

Скачать печатные платы можно по этой ссылке.. Печатные платы полуавтомата от Владимира380

С наилучшими пожеланиями, Володя. ![]()

by smex =)))) (solo-vladimir собака ukr.net) связь с автором.

Статью опубликовал: Admin Svapka.Ru

Комментариев: 1

1 Денис06-12-2015 11:43

сварка полуавтомат что такое